兰州黄河玻璃公司主要从事建筑玻璃、特种玻璃生产,厂区内熔融车间、成型车间设备密集,且存在高温、机械运转等风险场景。此前厂区人员与设备管理存在明显短板:一是车间内人员活动范围难管控,易出现非授权人员进入高危区域的情况;二是设备巡检人员位置不明确,突发故障时难快速调度;三是物资转运过程缺乏追踪,易出现流转效率低的问题。为解决这些管理痛点,我们为厂区部署UWB 定位系统,实现人员、设备、物资的精准定位与高效管理。

一、项目需求与系统方案设计

结合玻璃厂生产场景特性,项目核心需求围绕 “安全管控、高效调度、资产追踪” 展开,系统方案针对性设计如下:

1、定位场景适配

(1)人员定位:为车间操作工、巡检人员配备轻量化定位标签,支持实时显示人员位置,划定高危区域电子围栏,非授权进入时自动预警;

(2)设备定位:在关键生产设备(如熔融炉、成型机)上安装固定定位模块,实时监测设备运行位置(如可移动设备的作业轨迹),辅助设备运维;

(3)物资定位:为原材料托盘、成品转运架加装定位标签,追踪物资在厂区内的流转路径,提升转运效率。

2、系统功能规划

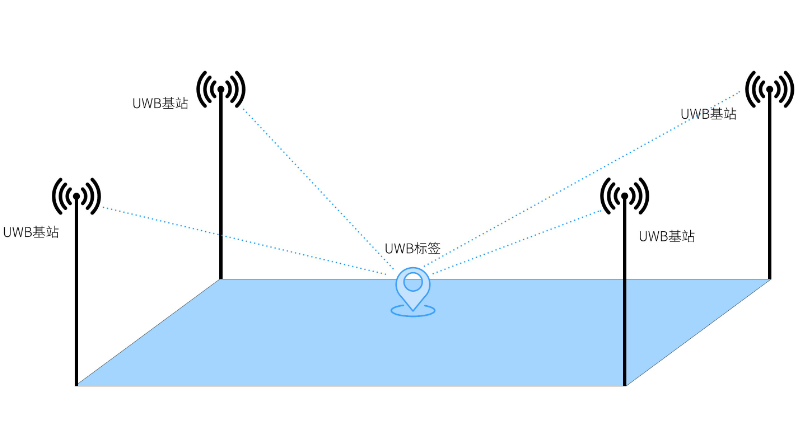

(1)实时定位功能:通过部署在车间的定位基站,实现对标签的精准定位,定位精度控制在米级以内,满足厂区管理需求;

(2)电子围栏功能:在熔融炉周边、高压设备区域设置电子围栏,人员或物资靠近时,系统触发声光预警,同时推送信息至管理人员;

(3)轨迹查询功能:支持查询人员、设备、物资的历史活动轨迹,便于追溯异常事件(如设备异常移动、人员违规停留)。

3、环境适配设计

(1)定位设备具备耐高温、抗干扰特性,适配玻璃厂车间高温、电磁环境,确保长期稳定运行;

(2)定位标签采用防水设计,应对车间清洁作业时的水汽影响,延长设备使用寿命。

二、项目实施关键细节

1、定位设备部署

(1)基站安装:根据车间布局与面积,在熔融车间、成型车间、物资仓库等关键区域部署定位基站,确保信号覆盖无盲区,避免定位断连;

(2)标签配置:根据人员岗位、设备类型、物资属性,分类配置不同类型的定位标签(如人员佩戴式、设备固定式、物资粘贴式),并完成标签与管理系统的绑定;

(3)信号调试:安装完成后,对各区域定位信号进行测试与优化,确保定位精度、响应速度满足设计要求,无明显偏差。

2、管理平台搭建

(1)平台界面设计:搭建简洁易懂的定位管理平台,支持按 “人员 / 设备 / 物资” 分类查看定位信息,界面包含厂区地图、实时位置标注、预警信息提示;

(2)功能模块集成:集成实时监控、电子围栏、轨迹查询、报表统计等功能模块,管理人员可通过电脑端或手机端登录平台,随时随地查看管理数据;

(3)系统联动:平台对接厂区现有安防系统,当定位系统触发预警时,同步联动车间监控摄像头,自动调取预警区域画面,辅助管理人员判断情况。

3、人员培训与试运行

(1)操作培训:为车间管理人员、设备运维人员、一线操作工开展培训,覆盖定位标签使用、平台功能操作、预警处理流程等内容,确保人员熟练掌握;

(2)试运行优化:系统上线后进行一段时间试运行,收集各岗位人员反馈,对平台功能、预警阈值等进行微调,确保系统适配实际管理需求。

三、项目落地成效

1、提升厂区安全管理水平

(1)通过电子围栏与实时定位,有效避免非授权人员进入高危区域,降低安全事故风险,试运行期间未发生人员违规靠近危险设备的情况;

(2)人员遇到紧急情况时,可通过定位标签一键报警,管理人员能快速定位报警人员位置,提升应急响应效率。

2、优化人员与设备调度

(1)实时掌握巡检人员位置,可根据设备故障位置快速调度就近人员前往处理,缩短故障处置时间,提升设备运转效率;

(2)通过人员活动轨迹分析,优化岗位排班与作业流程,减少无效移动,提升车间生产组织效率。

3、提高物资管理效率

(1)实现物资流转全程追踪,减少物资查找时间,避免物资积压或丢失,提升物资周转效率;

(2)通过物资轨迹数据,分析物资流转瓶颈,优化转运路线与存储布局,进一步降低管理成本。